Базисная пластинка является основой съемных аппаратов и зубных протезов. Как самостоятельный аппарат она применяется для ретенции достигнутых результатов ортодонтического лечения. Конструкция, состоящая из базисной пластинки с активно действующими элементами, относится к одночелюстным механически-действующим аппаратам. К базисной пластинке могут быть присоединены функционально-направляющие детали. При укреплении на верхней и нижней базисных пластинках резиновой тяги или пружин они превращаются в механически действующие аппараты межчелюстного действия. Базисные пластинки, соединенные в единый блок, являются основой конструкции двухчелюстных функционально-направляющих и функционально-действующих блоковых и каркасных съемных аппаратов. Изготовление базисной пластинки делится на два этапа.

Первый этап — получение оттиска с челюсти и отливка рабочей модели. На модели челюсти должны быть полно и четко отображены ткани полости рта, к которым будет прилегать базисная пластинка.

Второй этап — изгибание фиксирующих механически-действующих проволочных деталей. Перед моделировкой базисной пластинки на модели челюсти с помощью расплавленного воска укрепляют концы проволочных деталей. Затем разогревают пластинку воска и плотно обжимают ею поверхность гипсовой модели. При изготовлении базисной пластинки для верхней челюсти покрывают воском небо, небную поверхность зубов до уровня их жевательной поверхности и режущих краев передних зубов. Задний край базиса заканчивают на линии, соединяющей дистальные поверхности последних моляров. Отличие моделировки базисной пластинки для нижней челюсти состоит в том, что, кроме передней, боковой и задней, она имеет нижнюю границу, расположенную в подъязычной области на месте перехода альвеолярного отростка в дно полости рта. При наклоне боковых зубов в язычном направлении в этой области край пластинки утолщают, предусматривая последующую коррекцию аппарата при его припасовывании в полости рта. В переднем участке базисной пластинки делают выемку для уздечки языка.

Метод горячей полимеризации пластмассы является основным при изготовлении ортодонтических аппаратов из пластмассы. Съемный аппарат, смоделированный из воска, гипсуют в кювете, выплавляют воск. Затем формуют базис из пластмассы, обрабатывают термически, отделывают и полируют. Данный метод имеет недостатки: трудоемкость, необходимость предварительной заготовки аппарата из воска, расход вспомогательных материалов (воск, гипс и др.). Для изготовления сложных ортодонтических аппаратов этот способ не всегда приемлем из-за возможности деформации проволочных деталей. Удобнее изготавливать такие аппараты из самотвердеющей пластмассы.

Метод холодной полимеризации самотвердеющей пластмассы под повышенным давлением. При изготовлении базисной пластинки из самотвердеющей пластмассы следует предварительно закрепить проволочные детали липким воском в тех участках модели, которые не покрываются пластмассой. Самотвердеющую пластмассу замешивают в соответствии с инструкцией. После того как пластмасса набухнет, наносят первую жидкую порцию на концы проволочных деталей, а затем моделируют базисную пластинку соответственно описанным выше границам. Такой аппарат делают обычно с некоторым излишком пластмассы, что требуется для удобства отделки готовой пластинки.

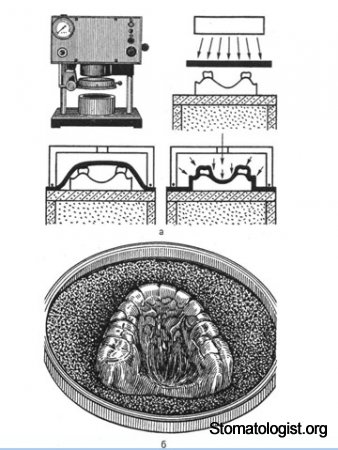

Холодную полимеризацию самотвердеющей пластмассы под давлением производят в специальном полимеризаторе (рис. 11.11). С этой целью можно использовать любой герметически закрывающийся сосуд, в котором можно поднять давление. Чаще применяют следующие приборы: вулканизатор, в котором ранее готовили зубные протезы из каучука, микроанаэростат, кастрюлю-скороварку, автоклав небольших размеров. К этим приборам присоединяют вентиль (от автомобильной камеры) и манометр. В микроанаэростате вакуумметр заменяют манометром. Нужное давление создают нагнетанием воздуха автонасосом или компрессором.

Рис. 11.11. Этапы изготовления расширяющей пластинки и активатора методом холодной полимеризации самотвердеющей пластмассы под повышенным давлением.

Для полимеризации самотвердеющей пластмассы предложен также прибор, в котором давление повышают гидравлическим путем за счет сжатия жидкости ввинчивающейся крышкой гидравлического винта [Леонтович Д. Я., Мирчук О. Т., 1972]. Разработаны специальные полимеризаторы-полуавтоматы. В одном из них имеются небольшой компрессор и реле для регулировки требующегося давления. Прибор работает от электросети. В другом полимеризаторе повышают давление с помощью воды, поступающей из водопроводной сети. Прибор подключают к водопроводу; он имеет впускной кран, регулирующий давление, и выпускной кран, а также герметически закрыва-ющуюся крышку [Малыгин Ю. М. и др., 1976].

В полимеризаторе можно закончить изготовление любого съемного одночелюстного, двухчелюстного или внеротового ор-тодонтического аппарата из самотвердеющей пластмассы. С этой целью на гипсовых моделях челюстей прикрепляют воском ме-таллические детали в тех участках, которые в дальнейшем не покрывают пластмассой. При изготовлении двухчелюстных ор-тодонтических аппаратов модели скрепляют в окклюдаторе резиновым кольцом, чтобы они не разъединились. Из пластмассы формируют нужные части аппарата. Первые ее порции наносят шпателем на концы металлических деталей, затем формируют базис, щиты, пелоты; излишки пластмассы удаляют. Заготовленный аппарат вместе с окклюдатором или фиксатором помещают в полимеризатор, заполненный на 3/4 его емкости водой комнатной температуры (18—20 °С). Нужно следить, чтобы части аппарата, смоделированные из самотвердеющей пластмассы, не подвергались воздействию струи нагнетаемого воздуха. Полимеризатор герметически закрывают и давление в нем поднимают до 2,5—3 ат. Пластмассу выдерживают под таким давлением в течение 45—50 мин, после чего его постепенно снижают и крышку снимают. Готовый аппарат извлекают из полимеризатора, струей горячей воды смывают воск, снимают с моделей, отделывают и полируют. Такой способ изготовления ортодонтических аппаратов предотвращает возможность их деформации, облегчает труд зубных техников, поскольку исключает ряд трудоемких этапов работы.

Метод литья пластмассы. Один из методов изго-товления базисов съемных аппаратов. С этой целью используют отечественные или зарубежные аппараты и материалы. Один из таких аппаратов представляет собой модифицированный зубо-технический пресс, в который вмонтировано устройство для выдавливания пластмассы в специальную кювету [Копей-кинВ. Н., 1961].

Метод прессования пластмасс ы. Применяется для изготовления аппаратов из пластических материалов, которые при разогревании и небольшом на них давлении принимают нужную форму.

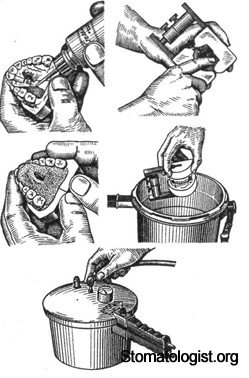

Методы электропневматической штампов-ки и пневмовакуумного формования пластмас-с ы. Используются для изготовления ортодонтических аппаратов из твердой и мягкой пластмасс в специальных приборах (рис. 11.12). Эти методы автоматизированные и высокопроиз-водительные. Пластину пластмассы разогревают до необходимой пластичности, затем на модели челюсти штампуют под давлением. Для улучшения качества штамповки в некоторых конструкциях аппаратов одновременно с созданием давления с наружной стороны пластмассовой пластины создают вакуум с ее внутренней стороны.

Рис. 11.12. Аппарат для электропневматической штамповки и этапы пневмовакуумного формирования пластмассы (а). Отштампованный аппарат (б).